Karbonáda

Karbonu je více a více…

Hlavní producenti karbonu jsou především z Japonska, např. Toho Tenax, Toray Industrial a Mitsubishi Rayon. Výrobci sportovního zboží, používající japonský karbon, jsou především z Číny a Taiwanu a spolupracují s výrobci kol z celého světa. Jen málokterý výrobce kol ale odkryje přesné označení materiálu, z kterého staví kola. Vlastní označení je potom nic neříkající.

Kolik firem vyrábí rámy? Nejsou snad vyráběny v jedné továrně? Téměř ano, továrny běžně vyrábí rámy pro více značek. Nejznámějším příkladem je GIANT, dříve výrobce kol pro kohokoli se rozhodl až na konci 80. let vyrábět svoji vlastní značku.

Je jasné, že Made in Italy nebo Made in USA je z marketingového hlediska prestižnější adresa než Čína, kde se dá velmi levně vyrábět. Výrobci kol se proto snaží na základě drahého vývoje, designu, barev, marketingu, testování atd. změnit Made in China zpět na tyto prestižních adresy. Ne vždy je to ale z právního hlediska možné.

Made in Taiwan ovšem neznamená, že je třeba se stydět. Kdo může mít více zkušeností s výrobou?

Známé firmy nechávají vyrábět své rámy podle svého vlastního vývoje a testování. Výstupní kontrola probíhá také podle vlastních požadavků. Pokud je to možné, TOP modely jsou ponechány v centrálách mimo Asii.

*Např. TREK, Merida a GIANT provádí tzv. „All-In-One masovou výrobu“ (vývoj, design, výroba, kontrola) pro sebe i pro jiné značky, protože je to pro ně ekonomicky výhodnější.

*Jiné firmy se soustřeďují pouze na vlastní „All-In-One“ proces s vlastními představami o co nejlepší jízdní vlastnosti, kontrole, tuningem, životnosti i použitými materiály.

*Firmy „design a vývoj“ jako Cervelo (má cca. 25% inženýrů ze všech zaměstnanců, především v Kanadě, kteří jsou v kontaktu s výrobním závodem v Asii a zaměřují se na minimalizování hmotnosti, tuhosti a aerodynamiky), KUOTA, Felt, Fuji, Look, Orbea, Specialized, Scott atd. dbají na kvalitu kontroly a zaměření na detail jsou pro ně rozhodující ve výběru výrobce svých rámů.

*Většina firem produkujících kola v Asii patří mezi malé firmy. Takzvané „marketingové a distribuční“ firmy nakoupí licence na design, vývoj, testování i výrobu. Jsou odpovědné pouze za marketing a prodej. Proto je někdy možné stejně tvarované rámy vidět u více značek. Takové rámy jsou kvalitativně spíše na základní úrovni materiálu i zpracování.

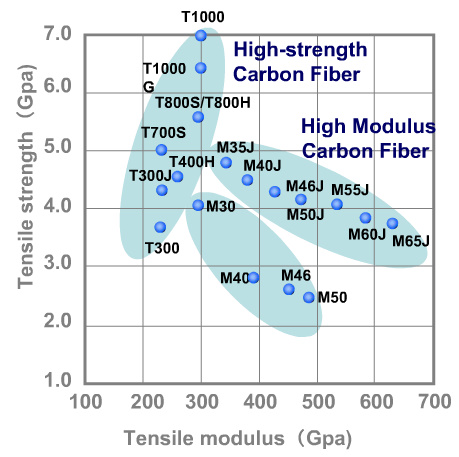

Jeden z nejznámějších kompozitních materiálů byl vyvinut japonskou firmou Torayca. S označením např. T300, T400, T700, T800, T1000 atd. Vyšší číslo znamená vyvinutější vlákno.

Tensile strength udává větší pevnost v tahu, tedy jak těžké je vlákno přetrhnout natažením. Celkové pevnosti je dosaženo ale i množstvím a směrem použitých vláken v jednotlivých vrstvách. T1000 je silnější, ve smyslu menšího množství použitého materiálu k dosažení stejných pevností jako u T700. T1000 je lehčí, protože může být použito méně karbonu ke stejné pevnosti a tuhosti.

Tensile modulus, někdy Tensile elastic modulus, udává odolnost proti zlomení. Čím vyšší modulus, tím tužší vlákno.

High modulus vlákno = tužší, ale křehčí a méně životné

High strenght/Low modulus vlákno = silnější a méně tuhé

Prodloužení vlákna před prasknutím je další vlastnost. Low modulus vlákna se natáhnou před prasknutím více.

Z grafu je patrno, že T800 má Tensile modulus o 35% větší než T700 a zároveň je T800 o 10% tužší než T700. Tento materiál je používán jak na ráfky, tak na rámy.

V cyklistice ale neznamená, že čím větší Tensile modulus, tím lépe, protože by komponenty byly až příliš křehké. V cyklistice je třeba obou charakteristik, a to je dosaženo tím, že se jednotlivé vrstvy prokládají odlišně odolnými vlákny.

Používané karbony mají ve srovnání necelou ¼ hmotnosti ocele, jsou 8x silnější než titan a 3x tužší než Aluminium. Oproti hliníku nebo oceli je jeho životnost stálejší a nepodléhá únavě téměř vůbec.

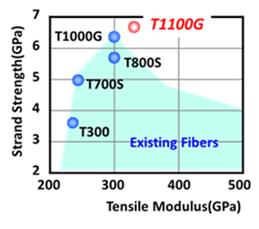

Jeden z posledních technických výtvorů z roku 2014 je T1100, který je použit u Pinarello Dogma F8 a přináší o 12% vyšší tuhost a o 120g lehčí rám u velikosti 54 cm.

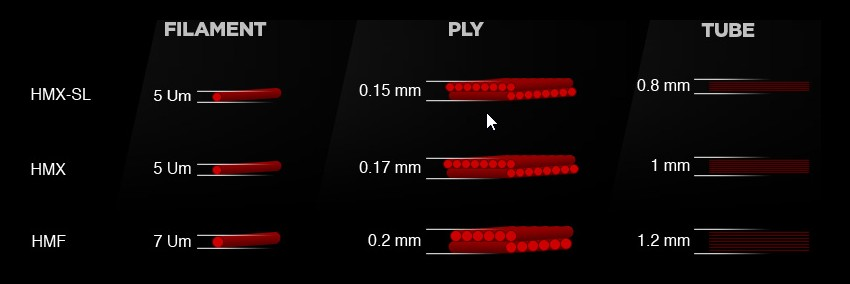

Např. SCOTT používá svého času na nejlepší rámy materiál označený HMX-SL s vlákny T1000. Rozdíl oproti levnějším rámům je především v tloušťce vrstvy vláken a následně síly stěny rámové roury. HMX-SL je o 8,5% lehčí než HMX a HMX o 14% než HMF.

Karbon se ke stavbě cyklistických komponentů používá v tenkých vrstvách, jakoby látek utkaných z karbonových vláken. Čím vyvinutější karbon, tím může být při stejné váze použito více vrstev a tím dosaženo delší životnosti, snížení pravděpodobnosti náhlého prasknutí, větší spolehlivosti a bezpečnosti. Na kole je karbon používán v několika až více než 40 vrstvách. Jednotlivé vrstvy jsou k sobě lepeny průběžně při nanášení do formy nebo jsou již předem lepidlem naimpregnovány. Čím kvalitnější výrobek, tím méně přebytečného lepidla (další hmotnosti) má. Samotné složení lepidla i teplota při lepení mění výsledný efekt i životnost výrobku. Ten, který je lepen velkým množstvím lepidla, může být i těžší než špičková hliníková slitina. Někdy můžeme vidět poměr karbon/lepidlo např. 70/30 nebo 65/35. Lepení se provádí především ve formách, komponenty se lisují, přebytečné lepidlo vytlačuje, někdy i ve vákuu.

Nejlepší komponenty jsou ale většinou směsicí různých druhů karbonových vláken, zvláště rámy potřebují být pevné při šlapání a pružné, aby byly pohodlné. Nejen druh karbonu, ale i směr vinutí je pro konečné vlastnosti důležitý. Směr vinutí je důležitý i pro bezpečnost, stejný výrobek s jiným vinutím se může při prasknutí rozpadnout na dva díly, anebo zůstat pohromadě.

Známé značky testují karbonové součástky na desetitisíce až statisíce cyklů zatížení nebo pod rentgenem odhalují špatně slepené vrstvy, nesprávné ohyby vrstev, vnitřní praskliny atd.

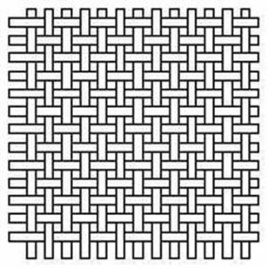

Takzvaný K-faktor udává počet vláken vinutých v jednom směru, které se křižují se stejným počtem vláken. 1K znamená 1000 vláken, 3K znamená 3000 vláken. Rozdíly jsou především v designu. Používají se především na komponentech s potřebou otěrové odolnosti a ohrožených poškozením. Hodí se na komponenty odolávající silám ve více směrech. Pokud jsou vidět na vrchní vrstvě rámu, je to spíše jen ta jedna povrchová vrstva.

*Třísměrné vinutí se používá třeba na lyžích nebo snowboardech, což zajišťuje omezení krutu.

*Čtyřsměrné vinutí bývá 0, +45, -45, 90 stupňů

UD (unidirectional) znamená, že vlákna jsou vinuta jedním směrem a nekřižují se jako u např. 1K. UD vypadá jinak (hladčeji), ale má i jiné technické vlastnosti. Je vhodný pro komponenty zatěžované v jednom směru. Kdyby bylo použité K pletení, byl by komponent se stejnou potřebou tahu těžší. Vlákna jsou kvůli vinutí nepatrně ohnutější, než by bylo ideální, a to vede k lehce nižší tuhosti. Někdy se používá UD vinutí pouze na vrchní vrstvu. Komponenty z vinutých vláken jsou mírně těžší než UD. UD jsou např. základem téměř všech rámů.

UD vinutí se ale používá i tak, že každá z vrstev je položena v jiném úhlu a tím je dosaženo podobných vlastností jako u K vinutí.

Karbon není lesklý ani barevný, ten lesklý i barevný je lakovaný a tedy i těžší. Kvalitní zboží je ošetřeno i z vnitřní strany, kde přebytečné otřepy z formy jsou začišťovány a zůstane pouze nosný materiál.

Kombinace levných materiálů, chybějícího vlastního vývoje a přidružených výrobních nákladů vede k nejlevnějším nabídkám na trhu.

I způsob prokládání jednotlivých vrstev karbonu může vést ke snížení celkové pevnosti o 10 – 25% a tedy končit prasknutím. Při pohledu na rám není možné říci, jak kvalitně je vyroben, protože nedostatky je možno skrýt pod lak nebo pod barvu, pokud jsou externí.

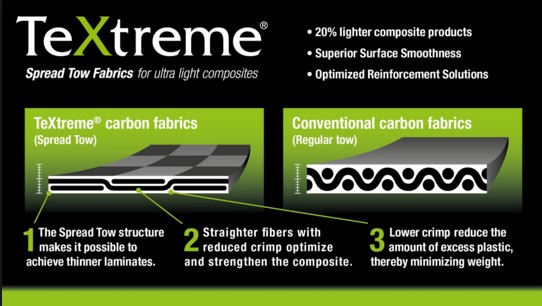

Karbon na rámy požívaný firmou FELT je vyráběn ve Švédsku pod názvem TexTreme. Stejně tak stovky hráčů NHL používají hokejky značky BAUER vyráběných z TexTremu. Na nejmodernější motocyklové přilby BELL je také použit Textreme. Golf, tenis, surfing, veslování, formule 1, Indycar, NASCAR, lyžování, snowboarding a další sporty využívají tohoto karbonu.

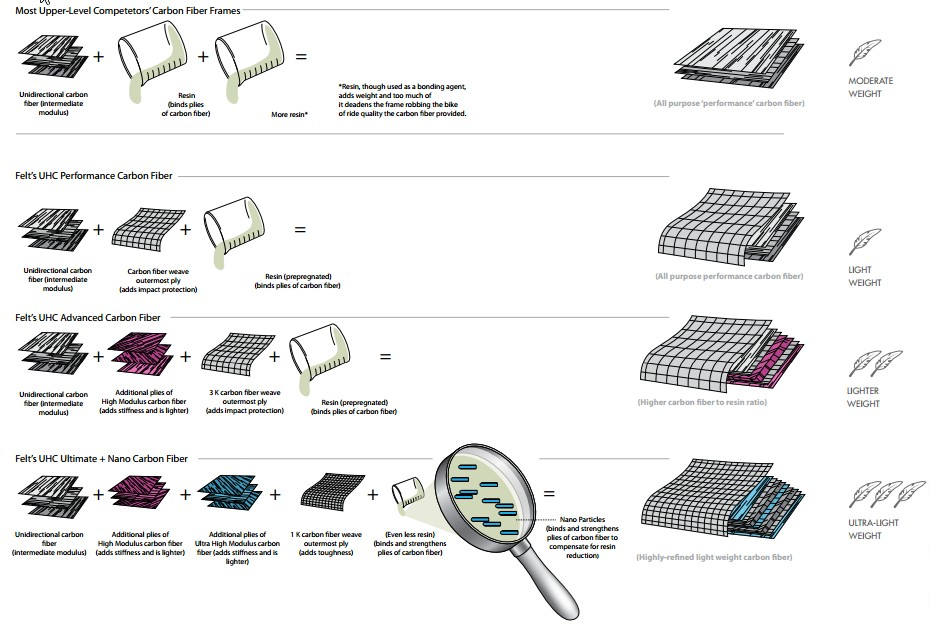

Obecný pohled na kvalitu karbonového výrobku je znázorněn technologií výroby firmou FELT

…ale jen na něm nezáleží